ebm

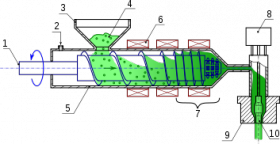

In Derdhur me goditje ekstruzion (EBM), plastika është shkrirë dhe ekstruduar në një tub të uritur (një parison). Kjo parison më pas kapet duke e mbyllur atë në një myk metalik të ftohur. Ajri pastaj hidhet në parison, duke e fryrë atë në formën e zgavrës shishe, enë, ose një pjesë. Pasi plastika të jetë ftohur mjaftueshëm, myku hapet dhe pjesa nxirret. Vazhdueshme dhe me ndërprerje janë dy variante të Formimit të Goditjes Ekstruzionale. Në Formulimin e Humbjes në Vazhdim të Ekstruzionit parison ekstrudohet vazhdimisht dhe pjesët individuale priten nga një thikë e përshtatshme. Në formësimin me goditje të përhershme ekzistojnë dy procese: drejtëpërdrejta është e ngjashme me formimin e injeksionit me anë të së cilës vidhos kthehet, pastaj ndalon dhe e shtyn shkrirjen jashtë. Me metodën e akumulatorit, një akumulues mbledh plastikën e shkrirë dhe kur myku i mëparshëm është ftohur dhe plastika e mjaftueshme është grumbulluar, një shufër shtyn plastikën e shkrirë dhe formon parisonin. Në këtë rast, vida mund të kthehet vazhdimisht ose me ndërprerje. me nxjerrje të vazhdueshme pesha e parisonit zvarrit parisonin dhe e bën të vështirë kalibrimin e trashësisë së murit. Koka e akumuluesit ose metodat e vidhos kthyese përdorin sisteme hidraulike për të shtyrë parisonin duke ulur shpejt efektin e peshës dhe duke lejuar kontroll të saktë mbi trashësinë e murit duke rregulluar hendekun e vdesit me një pajisje programimi parison.

Proceset EBM mund të jetë ose i vazhdueshëm (nxjerrje e vazhdueshme e parisonit) ose me ndërprerje. Llojet e pajisjeve EBM mund të kategorizohen si më poshtë:

Pajisjet e vazhdueshme të nxjerrjes

- sistemet e formimit të goditjes së rrotave rrotulluese

- makineri anijesh

Makineritë e nxjerrjes intermitente

- makineri kthyese

- makineritë e kokës akumuluese

Shembuj të pjesëve të bëra nga procesi EBM përfshijnë shumicën e produkteve të uritur polietileni, shishet e qumështit, shampon shishe, kanalet e automobilave, kanaçe për lotim dhe pjesët e uritur industriale siç janë daulet.

Avantazhet e formimit të goditjeve përfshijnë: mjet të ulët dhe kosto të ngordhjes; shkalla e prodhimit të shpejtë; aftësia për të formuar pjesë komplekse; Dorezat mund të përfshihen në dizajn.

Disavantazhet e formimit të goditjeve përfshijnë: të kufizuar në pjesë të uritur, forcë të ulët, për të rritur pronat e pengesave, pariset multilayer të materialeve të ndryshme përdoren kështu që nuk riciklohen. Për të bërë kavanoza të gjerë qafë zvogëlimi i rrotave është i nevojshëm

Shkulje rrotullimi

Kontejnerë të tillë si kavanoza shpesh kanë një tepricë të materialit për shkak të procesit të formimit. Kjo është shkurtuar duke rrotulluar një thikë rreth enës që e heq materialin. Kjo plastikë e tepërt riciklohet më pas për të krijuar formacione të reja. Prerësit Spin përdoren në një numër materialesh, siç janë PVC, HDPE dhe PE + LDPE. Lloje të ndryshme të materialeve kanë karakteristikat e tyre fizike që ndikojnë në zvogëlimin. Për shembull, mbulesat e prodhuara nga materiale amorfe janë shumë më të vështira për tu zbukuruar sesa materialet kristalore. Blades të veshura me titan shpesh përdoren më shumë se çeliku standard për të rritur jetën me një faktor 30 herë.